Композитные подшипники с керамической матрицей защищают насосы от тяжелых условий эксплуатации

Минимизация времени простоя насоса напрямую влияет на конечный результат. Бессальниковые насосы с магнитным приводом и герметичным двигателем, широко используемые в нефтехимической и энергетической промышленности, повышают надежность и снижают выбросы и утечки по сравнению с более традиционными герметичными насосами. Выбор между герметичными и герметичными насосами часто означает экономию времени и денег. Правильный выбор также может повлиять на общее состояние и надежность операций.

Ограничения по материалам подшипников

В бессальниковых насосах используются подшипники скольжения, обычно изготовленные из углеродного графита или спеченного карбида кремния (карбид кремния). Твердость этих материалов позволяет им выдерживать износ при перекачивании заполнителей твердых сред. Однако ограниченные характеристики углеграфита при работе всухую ограничивают его использование в системах с минимальными нагрузками и постоянной смазкой.

Подшипники карбид кремния обладают отличными трибологическими характеристиками, износостойкостью и химической стойкостью, но могут страдать от катастрофических хрупких разрушений.

Подшипники с трудом поглощают удары и вибрации, возникающие при нарушении работы насоса. И углеродный графит, и карбид кремния уязвимы к тепловым и механическим ударам, что приводит к разрушению и, в конечном итоге, выходу подшипника из строя.

Подшипники из углеродистого графита и карбида кремния хорошо работают в стационарных условиях работы насоса, но склонны к катастрофическим отказам в условиях умеренного сбоя насоса. Во время катастрофического отказа подшипника осколки высокопрочной керамики могут привести к полному отказу насоса. Сбой приводит к значительным простоям и финансовым затратам.

Высокоэффективный керамический компаунд

Композит с керамической матрицей (СМС) был разработан для устранения недостатков монолитных подшипниковых материалов. Этот высокоэффективный компаунд разработан таким образом, чтобы иметь те же характеристики защиты от коррозии и износа, что и монолитная керамика карбид кремния. Композит показал большую устойчивость к разрушению, настраиваемую твердость поверхности и контроль тепло- и электропроводности.

СМС состоит из армированного волокнами материала с матрицей из оксикарбида кремния или карбида кремния. Поверхностные, объемные и трибологические свойства можно настроить с помощью наполнителей и обработки поверхности волокон, адаптируя разработанный материал к конкретным приложениям. Например, низкий коэффициент теплового расширения композита можно контролировать, изменяя объемную кристалличность, тип внутреннего волокна и структуру волокна. В подшипниках модифицированный конструкционный материал может использоваться в непосредственном контакте с валами из нержавеющей стали, что снижает потребность в металлических подтягивающих кольцах для создания посадки с натягом.

Инженеры JX Ниппон Химическая Техас ООО. в Пасадене, штат Техас, работали с поставщиками для проведения испытаний подшипников СМС, армированных углеродным волокном. Компания хотела сократить время простоя из-за регулярной замены ОЕМ монолитных углеродно-графитовых подшипников. Подшипники регулярно выходили из строя из-за вибрационных разрушений во время кавитации и/или работы всухую.

Инженеры JX Ниппон полагали, что термическая и механическая стойкость СМС к разрушению повысит упругость подшипника в условиях нарушения работы насоса.

Четыре этапа тестирования

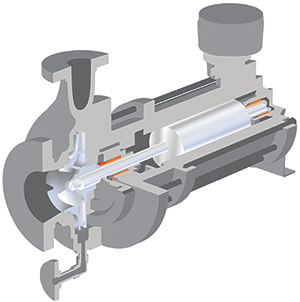

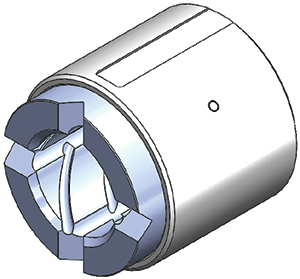

В качестве испытательного оборудования использовался экранированный электронасос внутренней циркуляции Тейкоку олень ООО. G-362 с вращающимся валом, покрытым стеллитом 1 (см. рис. 1). Технологическая жидкость представляла собой ароматический углеводород окружающей среды с вязкостью 3,0 сантипуаз (сП) и давлением нагнетания 100 фунтов на квадратный дюйм (фунт/кв. дюйм изб.). Подшипниковые узлы СМС для испытаний были поставлены в соответствии с производственным чертежом и состояли из обработанного стержня СМС, подвергнутого термическому прессованию и закрепленного штифтами в стальном держателе (см. Рисунок 2).

Рис. 1. Герметичный насос с композитными подшипниками с керамической матрицей оранжевого цвета

Рис. 2. Композитный подшипник с керамической матрицей и штифтовой стальной держатель в сборе

Комплект подшипников СМС, определяемый как передний и задний несущие узлы, был подвергнут следующему испытанию в четыре этапа. На первом этапе насос с подшипниками СМС работал в течение шести часов, чтобы убедиться в отсутствии явных проблем. На втором этапе насос работал в нормальных условиях эксплуатации в течение 30 дней. Технологическая жидкость подвергалась рециркуляции, чтобы насос работал не менее 40 часов в неделю. Насос был разобран, осмотрен, измерен, а затем восстановлен после 30-дневного испытания. Общее время работы насоса составило 171,75 часа.

На третьем этапе насос подвергался управляемой кавитации в течение восьми циклов по пять минут каждый. Циклы кавитации контролировались и индуцировались встроенными клапанами примерно в 5 футах от всасывания и нагнетания. Кавитация насоса была вызвана на умеренном уровне, а затем увеличилась. Насос был разобран, осмотрен, измерен, а затем восстановлен после испытания на кавитацию.

На четвертом и последнем этапе насос сначала на короткое время работал всухую. Затем насос запустили в нормальных рабочих условиях, после чего из насоса выдули технологическую жидкость. Технологическая жидкость смачивает подшипники, не заливая их. После пробного прогона насос был заполнен и возвращен в нормальные рабочие условия, имитирующие условия теплового удара. Пробный прогон длился примерно восемь минут; стабилизация заняла примерно 14 минут.

За коротким пробным прогоном последовал более длинный пробный прогон. Насос был приведен в нормальный режим работы, а всасывающая линия полностью перекрыта. После сухого хода всасывающий клапан был открыт, и насос был возвращен в нормальные рабочие условия для имитации теплового удара. Затем насос был разобран, осмотрен, измерен и восстановлен после длительного испытания всухую. Пробный прогон длился примерно 21 минуту; стабилизация заняла примерно пять секунд.

Кавитация и работа всухую

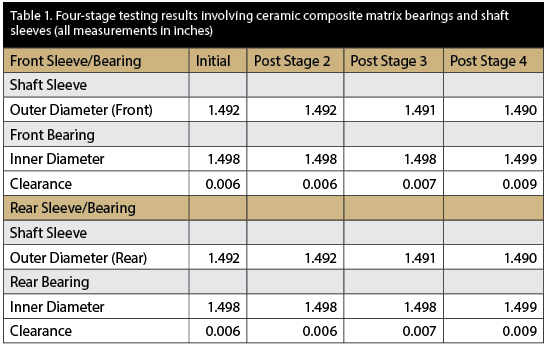

В таблице 1 представлены результаты четырехэтапного теста. Первые два этапа испытаний подтвердили работоспособность подшипников СМС в нормальных рабочих условиях. После 30-дневного испытания не произошло заметного износа внешнего диаметра стальной опоры или внутреннего диаметра СМС, что сравнимо с подшипником ОЕМ и соответствует ожидаемым характеристикам.

Таблица 1. Результаты четырехэтапных испытаний подшипников с керамической композитной матрицей и втулок вала (все измерения в дюймах)

На третьем этапе отслеживалось воздействие повторяющейся кавитации на подшипники СМС, известная точка отказа подшипников ОЕМ. В то время как передний и задний стальной держатель изношен на 0,001 дюйма, ни один из подшипников СМС не показал измеримого износа или структурной нестабильности. Эти результаты соответствовали измерению зазора, которое показало увеличение всего на 0,001 дюйма.

На четвертом этапе отслеживалось влияние длительных условий сухого хода на характеристики подшипников СМС.

Несмотря на то, что во время испытаний стальная опора и каждый подшипник из СМС изнашивались дополнительно на 0,001 дюйма, подшипники оставались конструктивно прочными и продолжали работать в условиях сухого хода.

Изображение 1. Структурно неповрежденный композитный подшипник с керамической матрицей после четырехэтапных испытаний и разборки насоса.

Проверка подшипников после разборки насоса показала, что оба подшипника полностью целы, без признаков разрушения или повреждения от теплового удара (см. Рисунок 1). Во время аналогичных испытаний штатные углеродно-графитовые подшипники катастрофически выходят из строя.

Вывод

СМС решают многие проблемы, связанные с высокопроизводительными подшипниками.

Во время испытаний подшипники СМС продемонстрировали отличные износостойкие свойства. Они хорошо показали себя во время кавитации насоса и не испытали разрушения.

Подшипники СМС продемонстрировали превосходную термостойкость. Высокие температуры во время длительной работы всухую не привели к повреждению подшипника, который быстро охлаждался в окружающей технологической жидкости. Подшипники СМС и вращающийся вал испытали минимальное увеличение зазора на 0,003 дюйма по сравнению с первоначальным зазором в 0,006 дюйма после четырехэтапного испытания.

Для сравнения, оригинальные углеродно-графитовые подшипники катастрофически вышли из строя после разрушения из-за кавитационных вибраций и теплового удара всухую.

После испытаний подшипники СМС были установлены в четырех насосах с гильзованными двигателями на заводе JX Ниппон Химическая Техас ООО. Подшипники работают без происшествий более двух лет. Исторически сложилось так, что ОЕМ-углеродно-графитовые подшипники заменялись каждые три-пять месяцев после выхода из строя в тяжелых условиях эксплуатации. Срок службы подшипников СМС увеличился в пять-восемь раз по сравнению с подшипниками из углеродного графита.