Контрольный список конечного пользователя для проверки производительности центробежного насоса

Независимо от того, является ли насос новым, бывшим в употреблении и недавно модифицированным, или только что отремонтированным для критической миссии обслуживания, конечные пользователи регулярно определяют приемочные испытания гидравлических характеристик, чтобы гарантировать производительность насоса. Тестирование производительности может быть сложным и должно учитывать множество переменных.

Конструкции испытательного контура могут различаться как по конструкции системы, так и по выбору приборов. На Рисунке 1 показан пример открытого карьера, вертикальный испытательный контур, используемый для испытания больших вертикальных насосов высокой производительности; однако конструкции испытательных петель сильно различаются в зависимости от отрасли.

Применение насосов может соответствовать широкому диапазону требований к допускам по расходу, напору, эффективности, тормозной мощности (BHP) и необходимому чистому положительному напору на всасывании (NPSHR). По этим причинам насосная промышленность приняла стандарты испытаний, которые используются для детализации методологии испытаний центробежных насосов и определения того, соответствует ли насос техническим характеристикам.

Изображение 1. Пример открытого карьера, вертикальный испытательный контур, используемый для испытаний больших вертикальных насосов большой производительности. (Изображения и графика предоставлены Rotating Equipment Repair Inc.)

Конечный пользователь должен убедиться, что стандарт испытаний, а также уровень приемки правильно указаны с самого начала в контракте на поставку, исходя из конкретных требований к насосной системе.

Следующий контрольный список в основном основан на испытаниях в соответствии с Гидравлическим институтом (HI) 14.6-2016, хотя спецификации Американского общества инженеров-механиков (ASME) и Американского института нефти (API) могут использоваться с эквивалентными результатами.

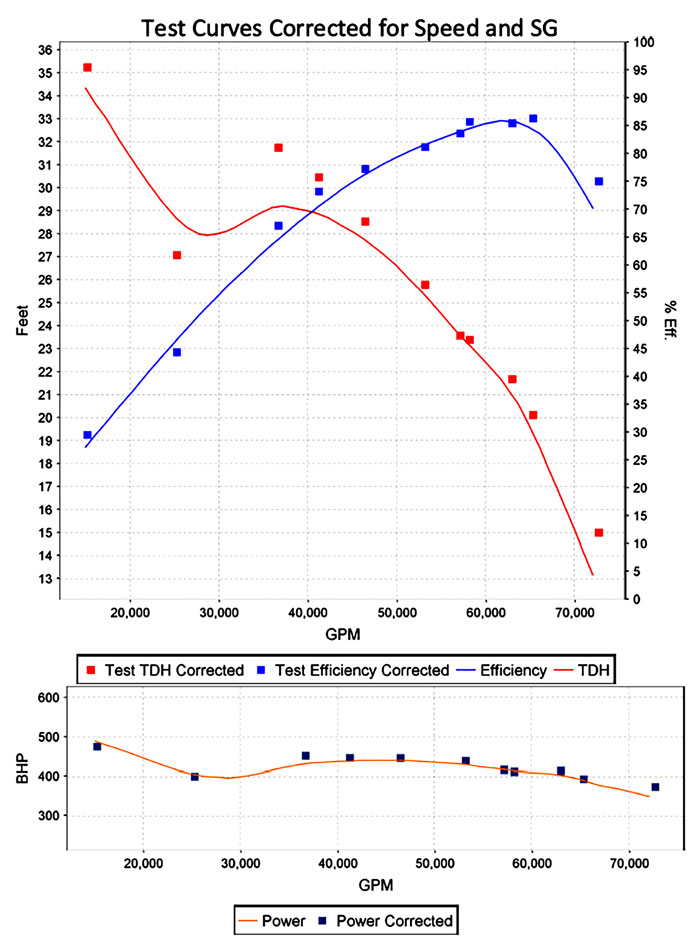

Рис. 1. На этом графике показаны скорректированные кривые испытаний для вертикального одноступенчатого насоса.

Конечные пользователи также должны указать в договоре купли-продажи, хотят ли они, чтобы приемочные испытания проводились в присутствии свидетелей или без свидетелей. Тестирование в присутствии свидетелей обычно сопряжено с повышенной стоимостью; однако эта практика позволяет покупателю присутствовать во время тестирования и сбора данных, обеспечивая целостность теста. Многие современные испытательные центры предлагают дистанционное наблюдение через веб-камеры и совместное использование экрана. Это устраняет транспортные расходы для покупателя, достигая при этом цели проверки в присутствии свидетеля.

Для испытаний на месте в присутствии свидетелей следующий контрольный список предложит конечному пользователю полезное руководство для обеспечения точного и успешного процесса.

Перед тестом

❑ Убедитесь, что в показания напора будут внесены все необходимые поправки по высоте. Если манометры не расположены точно на осевых линиях всасывания и нагнетания, необходимо выполнить поправку напора, чтобы учесть разницу между отметкой осевой линии насоса и отметкой измерения.

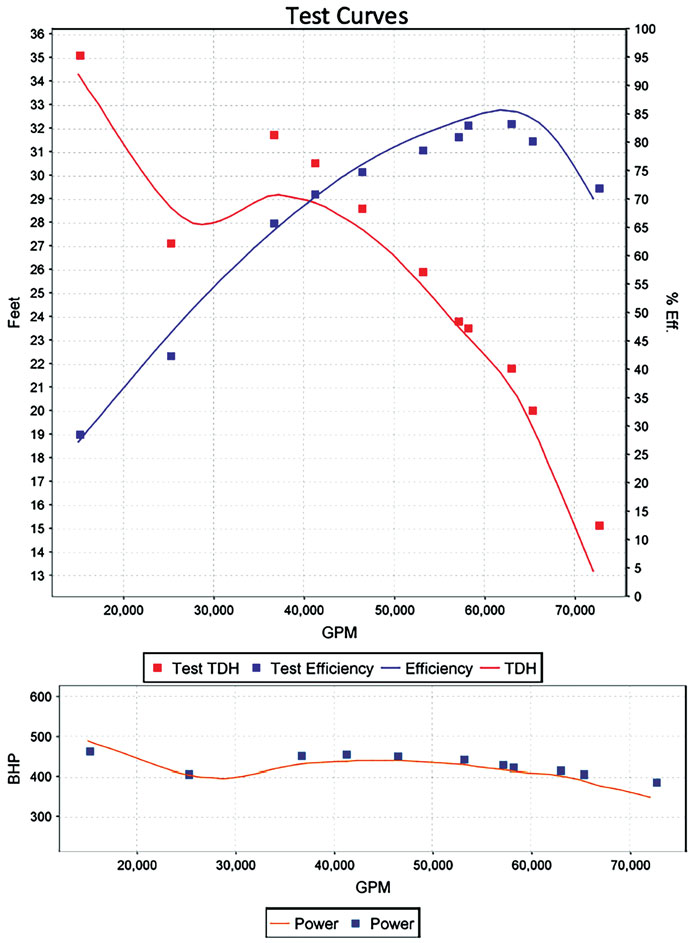

Рис. 2. На этом графике показаны исходные кривые испытаний вертикального одноступенчатого насоса.

❑ Убедитесь, что перед прибором для измерения расхода имеется 10 диаметров гладкой прямой трубы и 5 диаметров трубы после него. Это обеспечивает полностью развитый, равномерный профиль скорости в секции измерения расхода.

❑ Убедитесь, что штуцеры давления расположены не ближе, чем в двух диаметрах трубы от фланцев всасывания/нагнетания. Это обеспечивает полностью развитый, равномерный профиль скорости в секции измерения давления.

Изображение 2. Датчик крутящего момента, непосредственно соединяющий двигатель и насос.

❑ Подтвердите, что методология расчета BHP насоса соответствует ожиданиям. Если входная мощность двигателя используется в сочетании с КПД двигателя, указанным на паспортной табличке, убедитесь, что испытание проводится при номинальной или проверенной скорости двигателя с чистым электрическим сигналом (сетевое питание). Если двигатель питается от частотно-регулируемого привода (VFD), эффективность, указанная на паспортной табличке, недействительна, особенно при разных скоростях. Наиболее точным методом определения забойного давления является калиброванный датчик крутящего момента и тахометр. Большинство имеющихся в продаже датчиков крутящего момента соединяются непосредственно между двигателем и насосом (см. рис. 2). Они предназначены для предоставления калиброванных данных как для крутящего момента, так и для числа оборотов в минуту (об/мин).

❑ Убедитесь, что скорость вращения измеряется точно с помощью откалиброванного тахометра. Использование номинальной скорости двигателя для каждой точки расхода приведет к неточностям. Скольжение двигателя изменяется по мере изменения условий нагрузки, перемещаясь по кривой BHP/крутящий момент от остановки насоса до выбега.

❑ Убедитесь, что используемая вода соответствует требованиям по чистоте и содержанию хлоридов, особенно для насосов, изготовленных из аустенитной нержавеющей стали, чтобы избежать проблем с коррозионным растрескиванием под напряжением.

Целесообразно сделать это заблаговременно до даты испытания, до того, как насос будет заполнен водой.

❑ Обсудите, сколько и какие точки потока должны быть протестированы.Большинство стандартов определяют как минимум пять контрольных точек. Тем не менее, покупатель может выбрать тестирование значительно большего количества точек, чтобы лучше определить кривую производительности. В большинстве стандартов также указаны две обязательные контрольные точки. Одна контрольная точка должна быть взята в пределах от -5 до 0 процентов, а другая должна быть взята в пределах от 0 до +5 процентов от гарантированного расхода. Остальные контрольные точки могут быть равномерно распределены по всему рабочему диапазону или при определенных скоростях потока по требованию покупателя (отсечка, минимальный расход, выбег и т. д.).

❑ Запросите инструктаж по технике безопасности, чтобы обсудить все потенциальные опасности до начала теста. Приемочные испытания гидравлических характеристик проводятся с временными системами трубопроводов, нестандартными подвижными конструкционными опорами и при наличии высокого напряжения/сильного тока. Все стороны должны проявлять осторожность, чтобы обеспечить безопасное проведение теста.

Во время теста

❑ После запуска убедитесь, что из линий манометра удален весь воздух. Воздушные карманы или пузырьки могут привести к значительным неточностям измерения.

Изображение 3. Базовое расположение кольцевого коллектора на двух отдельных испытательных линиях.

❑ Для испытаний класса 1 убедитесь, что манометры снимают показания с кольцевого коллектора, состоящего из четырех отводов давления. На изображении 3 показано базовое расположение кольцевого коллектора на двух отдельных испытательных линиях испытательного контура в Сассексе, штат Висконсин. Перед взятием каких-либо контрольных точек необходимо убедиться, что поток не имеет завихрений или асимметрии, которые могут повлиять на точность измерения. Процедура проверки этого проста. После запуска добейтесь стабильного потока в гарантийной точке. Затем каждый из четырех штуцеров давления следует перекрыть, по одному, и записать показания давления. Если одно из показаний отличается более чем на 0,5 процента от среднего арифметического измерения или более чем на 1 скоростной напор на этом участке измерения, то это свидетельствует о наличии завихрения или асимметрии. Завихрение или асимметрию необходимо устранить до проведения испытания.

❑ Для испытаний вертикального насоса в открытом карьере убедитесь, что на поверхности воды нет вихрей, простирающихся вниз к входному отверстию насоса. Такие вихри могут существенно повлиять на производительность насоса.

❑ Убедитесь, что после каждого изменения настройки расхода амплитуда колебаний для каждого измеряемого параметра находится в допустимых пределах проверяемого стандарта. Этот критерий должен соблюдаться не менее 10 секунд; тем не менее, многие испытательные лаборатории будут использовать более консервативное значение около двух минут в каждой точке потока перед получением точки данных.

После теста

❑ Проверьте все расчетные точки данных, включая общий динамический напор (TDH), BHP, КПД насоса и NPSHR, используя необработанные данные прибора и опубликованные уравнения из стандартов испытаний или другой надежный инженерный текст. Данные, скорректированные с учетом номинальной скорости и удельного веса (SG), также должны быть перепроверены. Поправки могут быть достигнуты с помощью законов подобия и отношения тестовой SG к полевой SG. Эти исправления могут быть значительными, и их не следует упускать из виду. На рисунках 1 и 2 показаны исходные и скорректированные кривые испытаний для вертикального одноступенчатого насоса (см. стр. 68). Обратите внимание на различия между ними, особенно в эффективности прокачки. Подготовьте электронную таблицу Excel перед поездкой, чтобы вы могли быстро проверить расчетные данные после теста.

❑ Просмотрите сертификат калибровки каждого прибора, который должен быть включен в окончательный отчет о сертифицированных испытаниях. Убедитесь, что ни один из приборов не находится за пределами своего интервала калибровки и что они были откалиброваны по прослеживаемым стандартам Национального института стандартов и технологий (NIST) Министерства торговли США или по любому стандарту, который ваша служба качества сочтет необходимым. Кроме того, убедитесь, что заявленная точность каждого прибора меньше максимально допустимой погрешности прибора, указанной в стандарте испытаний.

❑ Подтвердите, что скорректированная кривая производительности соответствует требованиям контракта на поставку, основываясь на значениях допусков в стандарте испытаний. Рекомендуется проводить это определение до снятия насоса с испытательного стенда на случай, если потребуется повторное испытание.

Хотя этот контрольный список должен служить полезным инструментом для конечных пользователей, ответственных за определение и наблюдение за тестами производительности, ответственность за выполнение точного теста лежит на лаборатории тестирования. Тем не менее, поверхностное понимание тестирования производительности и связанных с ним стандартов позволяет конечным пользователям гарантировать производительность оборудования, обеспечивая при этом ценность процесса закупки/восстановления.