Сравнение наружных и внутренних уплотнений, входная мощность насоса и охлаждение роторного двигателя насоса

В. Каковы преимущества одинарных уплотнений, устанавливаемых снаружи, по сравнению с одинарными уплотнениями, монтируемыми внутри?

А. Одинарные уплотнения имеют один набор уплотнительных поверхностей. Смазка для поверхностей уплотнения обычно представляет собой перекачиваемую среду, и, следовательно, обычная утечка через уплотнение будет происходить в атмосферу, окружающую уплотнение, если не будет обеспечена какая-либо локализация. Одинарные уплотнения могут быть установлены внутри или снаружи уплотнительной камеры и могут иметь вращающиеся или неподвижные пружины.

Одинарное внутреннее уплотнение является наиболее распространенным в отрасли и наиболее энергоэффективным по сравнению с другими методами уплотнения, такими как набивка и бессальниковое оборудование. Они используются во всех отраслях промышленности в отношении типов жидкостей и диапазонов свойств уплотнений, скорости давления, диаметра и температуры.

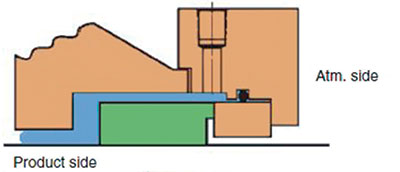

Одинарные внутренние уплотнения устанавливаются внутри камеры уплотнения оборудования (см. рис. 5.2). К преимуществам данной конструкции относятся:

Уплотнение может охлаждаться перекачиваемой жидкостью в увеличенной тупиковой камере, промывкой перепуска продукта или чистой внешней промывкой.

В зависимости от конструкции камеры уплотнения вращательное действие узла уплотнения может помочь предотвратить попадание мусора на поверхности уплотнения.

При правильной гидравлической балансировке давление продукта помогает удерживать поверхности уплотнения закрытыми.

При выходе из строя уплотнения обычно удается избежать катастрофических утечек. Утечка может быть ограничена стационарными элементами в сальнике.

Внутренние уплотнения доступны во многих материалах и конструкциях.

Элементы управления окружающей средой легко включаются в конструкцию.

Центробежные силы уменьшают утечку.

Рисунок 5.2. Внутреннее одинарное уплотнение

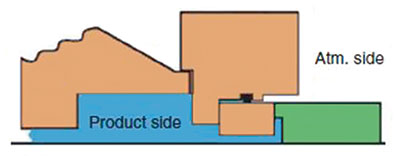

Одиночные наружные уплотнения устанавливаются снаружи корпуса оборудования (см. рис. 5.3). К преимуществам данной конструкции относятся:

Уплотнения, устанавливаемые снаружи, можно использовать, когда радиального или осевого пространства в камере недостаточно или нет доступа для установки внутреннего уплотнения.

Установка может быть проще, чем с внутренним уплотнением. Тем не менее, большинство конструкций оборудования по-прежнему требуют некоторой разборки.

Можно использовать менее дорогие материалы, поскольку многие компоненты не подвергаются воздействию перекачиваемого продукта.

За уплотнением можно наблюдать и контролировать износ поверхности уплотнения.

Регулировка может производиться без разборки оборудования.

Уплотнение часто можно снять для очистки.

Рисунок 5.3. Одинарное уплотнение наружного монтажа

Для получения дополнительной информации о механических уплотнениях см. руководство ЗДРАВСТВУЙ «Механические уплотнения для насосов: рекомендации по применению».

В. Как определить потребляемую мощность поршневого насоса?

А. Потребляемая мощность насоса может быть определена с помощью трансмиссионных динамометров, крутильных динамометров, тензометрических устройств для измерения крутящего момента, калиброванных двигателей или других достаточно точных измерительных устройств.

Когда применимо, показания мощности должны сниматься одновременно с измерением расхода. Методы измерения входной мощности делятся на две основные категории:

Те, которые определяют фактическую мощность или крутящий момент, подаваемые на насос, и выполняются во время испытаний с использованием динамометра или измерителя крутящего момента.

Те, которые определяют мощность, подводимую к приводному элементу, с учетом КПД привода при работе в конкретных условиях.

Когда входная мощность насоса определяется с помощью трансмиссионных динамометров, ненагруженный динамометр должен быть статически проверен перед испытанием путем измерения отклонения показаний нагрузки при заданном крутящем моменте и снятия показаний тары по шкале динамометра при номинальной скорости при отключенном насосе. После испытания динамометр должен быть повторно проверен, чтобы убедиться, что никаких изменений не произошло. В случае изменения мощности на ± 0,5 процента в точке наилучшего КПД (БЭП) испытание следует провести повторно. Очень важно точное измерение скорости в пределах ± 0,3 процента.

Использование калиброванных динамометров или двигателей является приемлемым методом измерения входной мощности насоса. Калибровку крутильного динамометра следует проводить с установленными на месте средствами индикации кручения. Показатель следует наблюдать при серии возрастающих нагрузок, а затем при серии убывающих нагрузок. При снятии показаний с возрастающими нагрузками ни в коем случае нельзя уменьшать нагрузку. Точно так же при уменьшении нагрузок нагрузка должна основываться на среднем значении возрастающих и уменьшающихся нагрузок, как определено калибровкой. Если разница в показаниях увеличивающейся и уменьшающейся нагрузки превышает 1 процент, крутильный динамометр признается неудовлетворительным.

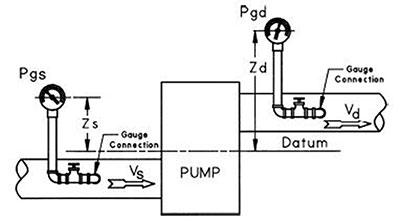

Если для определения входной мощности насоса используются тензометрические устройства измерения крутящего момента, они должны калиброваться вместе с соответствующими приборами через регулярные промежутки времени (см. рисунок 6.72). После испытания считываемые весы должны быть повторно проверены, чтобы убедиться в отсутствии заметных изменений. В случае изменения мощности на ±0,5 % при БЭП испытание должно быть проведено повторно.

Рисунок 6.72. Соединения манометра

Калиброванные электродвигатели подходят для определения мощности, подводимой к валу насоса. Наблюдается электрический вход в двигатель, и наблюдения умножаются на КПД двигателя для определения мощности, подводимой к валу насоса. Для измерения потребляемой мощности всех двигателей должны использоваться калиброванные электросчетчики и трансформаторы лабораторного типа.

В. Какие методы используются для охлаждения двигателя, который приводит в действие центробежный насос?

А. В конструкции двигателя можно использовать множество методов охлаждения. Когда охлаждающий воздух забирается из окружающей среды, циркулирует вокруг внутренних компонентов и выбрасывается обратно в окружающую среду, метод охлаждения представляет собой открытый контур. Этот тип охлаждения возможен только в двигателях с открытым корпусом.

Охлаждение с замкнутым контуром включает внутренний хладагент в замкнутом контуре, который передает тепло другому хладагенту либо через поверхность машины, либо через теплообменник. Этот тип охлаждения по определению связан с полностью закрытыми машинами, поскольку первичный хладагент остается внутри двигателя.

В большинстве двигателей используются вентиляторы на валу для циркуляции воздуха в качестве основного хладагента. Одним из недостатков этого подхода является то, что скорость, с которой циркулирует охлаждающий воздух, уменьшается, если скорость двигателя уменьшается. В некоторых приложениях необходима постоянная скорость воздуха. В этих случаях часто используются вентиляторы с отдельным питанием, обеспечивающие постоянную скорость воздуха независимо от скорости вращения двигателя. В то время как воздух является наиболее распространенной жидкостью, используемой в качестве первичного и/или вторичного хладагента в конструкции электродвигателя, агрегаты могут быть построены с использованием других веществ, таких как хладагент, водород, азот, углекислый газ, вода и масло.

Насосы типа VS0 с погруженным двигателем должны иметь минимальный поток охлаждающей жидкости мимо двигателя во время работы для надлежащего отвода тепла. В таких применениях, как открытые каналы с относительно низкой скоростью потока вокруг двигателя или в установках, в которых поток не будет естественным образом течь мимо двигателя, необходимо установить проточную втулку для обтекания корпуса двигателя и защиты внутренних частей двигателя от перегрев. Для перекачки горячих жидкостей проконсультируйтесь с производителем насоса.