Модернизация насоса с герметизированным двигателем для насосов очистки воды реактора

В реакторах с кипящей водой (БВР) есть системы очистки реакторной воды (RWCU), которые предназначены для поддержания качества воды в реакторе путем фильтрации и ионного обмена. Качество воды важно для сведения к минимуму коррозии и предотвращения загрязнения теплообменников внутри реактора. В этой системе используются насосы для циркуляции части рабочей жидкости реактора, обычно около 1 процента расхода питательной воды, через систему фильтрации.

Как правило, БВР проектировались и строились с присоединенными насосами с односторонним всасыванием, в которых использовалось механическое уплотнение между валом насоса и корпусом насоса. В зависимости от конструкции реактора эти насосы работают либо до, либо после теплообменников с температурой перекачиваемой жидкости в диапазоне от окружающей среды до 575 F. Обычно они развивают напор от 500 до 575 футов при скорости от 160 до 500 галлонов в минуту (галлонов в минуту) и рассчитан на давление от 1400 до 1420 фунтов на квадратный дюйм (пси).

Высокое давление, а иногда и высокая температура в этом приложении затрудняют адекватный срок службы традиционных механических уплотнений. Это тематическое исследование посвящено атомной электростанции, где каждые три месяца происходили отказы механических уплотнений реакторов БВР. Помимо выхода из строя уплотнений, в этих насосах также время от времени выходили из строя упорные подшипники. На станции используется два насоса RWCU на каждый реактор.

Насосы рассчитаны на 1410 фунтов на квадратный дюйм при 150 F и развивают напор 500 футов при 180 галлонах в минуту каждый. Вода, прокачиваемая через эту систему, радиоактивна, а это означает, что при выходе из строя уплотнения и упорного подшипника требуется техническое обслуживание, которое подвергает рабочих воздействию высоких доз радиации. В дополнение к радиационному облучению и высоким затратам, связанным с отказами, отключение одного из двух насосов приводит к ухудшению качества воды, которое может достичь уровней, требующих остановки реактора в течение нескольких дней.

Решение

Используя модернизированный горизонтальный герметичный двигатель, они смогли сохранить существующие корпуса насосов и устранить необходимость каких-либо модификаций трубопроводов в помещении. Часть объема поставки по этому проекту включала в себя переработанные рабочие колеса, чтобы они соответствовали исходным гидравлическим характеристикам, а также специально разработанные теплообменники для модернизации герметизированного двигателя.

Дизайн

Герметичный двигатель насоса использует общий вал двигателя/насоса, который полностью смачивается жидкостью и находится в пределах границы давления, рассчитанной для расчетной температуры и давления в соответствии с разделом III Кодекса котлов и сосудов под давлением Американского общества инженеров-механиков (КАК Я).

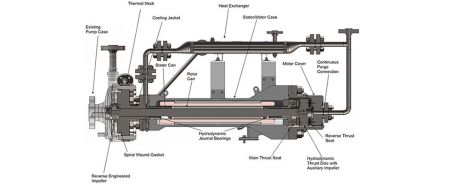

Корпус двигателя/статор в сборе содержит обмотки двигателя, заключенные в смолу (смола не показана для ясности на Рисунке 1) за тонкой стойкой к коррозии оболочкой статора, которая является барьером для полости двигателя, заполненной жидкостью. В нем также находятся радиальные подшипники и гнездо для основного упорного подшипника.

Узел крышки двигателя обеспечивает место для упорного подшипника и вмещает упорный подшипник обратного хода, а также обеспечивает точку подключения трубопровода теплообменника.

Вращающийся узел состоит из вала с его электрическими компонентами (пластинами, стержнями ротора, кольцами короткого замыкания), защищенными от заполненной жидкостью полости корпусом ротора, а также гальваническими поверхностями цапфы, упорным диском и рабочим колесом обратной конструкции. Теплообменник представляет собой кожухотрубный теплообменник, который передает тепло от жидкости двигателя внешнему потоку охлаждающей воды.

Функции

Это основная особенность данной конструкции. Отсутствие механического уплотнения практически исключает вероятность утечки или неисправности, которая может привести к утечке, что повышает безопасность насоса. Герметичный двигатель обеспечивает двойное защитное покрытие: первичным является корпус статора, а вторичным — корпус двигателя.

Без вероятности утечки время, затрачиваемое в помещении на очистку циркуляционной воды реактора из-за проблем с насосом, равно нулю ЗДОРОВЫЙ (настолько низкому, насколько это разумно достижимо). Это также устраняет необходимость замены изнашиваемых частей уплотнения.

Гидродинамические подшипники

Гидродинамические подшипники смазываются продуктом и не требуют внешней системы подачи жидкости, что снижает потребность во вспомогательных системах. Главный упорный подшипник рассчитан на осевое усилие, создаваемое рабочим колесом во время обычной работы. Вращающийся упорный диск создает клинья жидкостной пленки на неподвижных наклонных подушках. Наклонные подушки и их сферический корпус седла позволяют корректировать несоосность и обеспечивают стабильную динамическую работу ротора.

Реверсивный упорный подшипник предназначен для работы в нерабочем режиме, при ненормальной работе и в условиях пуска/останова. Вращающийся упорный диск создает клинья жидкостной пленки на ступенчатом подшипнике в крышке двигателя.

Радиальные подшипники рассчитаны на вес ротора, радиальные нагрузки рабочего колеса и неуравновешенную магнитную тягу электродвигателя во время работы. Поверхности вращающихся шеек на роторе создают пленку жидкости на двух подшипниках скольжения.

Гидродинамические подшипники изнашиваются только при пуске и останове, когда образуется пленка жидкости. Это позволяет увеличить интервалы технического обслуживания по сравнению с контактными подшипниками.

Вспомогательное рабочее колесо в упорном диске

Радиальные отверстия, просверленные в упорном диске, действуют как вспомогательная крыльчатка для циркуляции моторной жидкости через теплообменник, чтобы максимизировать передачу тепла охлаждающей воде через теплообменник.

Непрерывная продувка

Непрерывная продувка неизлучаемой водой обеспечивает непрерывную промывку полости двигателя, которая в конечном итоге протекает через кольцевое пространство между ротором и термической горловиной в технологическую жидкость. Это позволяет снизить уровень радиации внутри двигателя, что приводит к снижению дозы, получаемой рабочими во время технического обслуживания.

Конструкция из нержавеющей стали

Все смачиваемые поверхности выполнены из нержавеющей стали, что предотвращает коррозию при модернизации.

загрязнение внутри реактора и системы RWCU.

Индивидуальный дизайн

Эта модернизация была снабжена специально разработанным комплектом датчиков, включая термометры сопротивления обмотки статора, термопары полости подшипника, датчики тока, акселерометры для измерения вибрации и панель с программным обеспечением для мониторинга состояния и хранилищем данных.

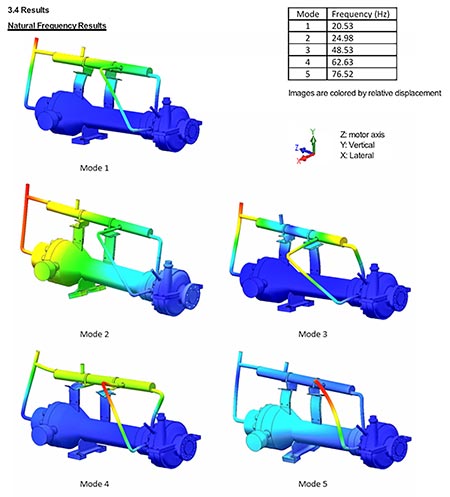

Граница давления была специально разработана в соответствии с разделом III Кодекса КАК Я по котлам и сосудам под давлением в соответствии с кодовым годом проектирования станции, требуемым расчетным давлением/температурой и требуемыми критериями сейсмической нагрузки станции. Модальный анализ модернизации показан на Рисунке 3.

Поскольку исходные гидравлические нагрузки не были известны, их пришлось моделировать с помощью вычислительной гидродинамики. Специализированные подшипники были разработаны для радиальной и осевой нагрузки, выводимой из вычислительной гидродинамики, связанной с существующей гидравлической конструкцией. Конструкция гарантирует, что при рабочих температурах и нагрузках подшипники работают в гидродинамической области и имеют вращательную динамическую устойчивость.

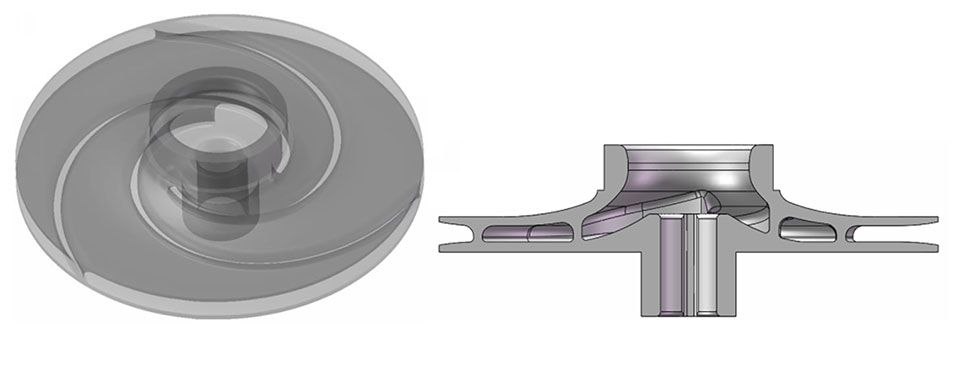

Модернизация герметичного двигателя была специально разработана для установки и использования существующего корпуса насоса. Существующее рабочее колесо было реконструировано с использованием комбинации методов, включая 3D-сканирование и ручное измерение, чтобы обеспечить правильность траектории движения лопастей.

Традиционное 3D-сканирование крыльчаток может быть затруднено из-за широкой геометрии лопастей и глухих внутренних поверхностей. Это может потребовать от разработчика моделей САПР интерполировать геометрию, которую невозможно отсканировать в центре гидравлического канала, что приведет к различиям между моделью и фактической геометрией рабочего колеса.

Учитывая важность всего гидравлического канала для создания требуемой нагрузки, была использована новая запатентованная технология для сканирования всего канала и создания модели. Этот новый метод является неразрушающим и предоставляет данные для всех поверхностей.

Крыльчатка, изготовленная путем обратного проектирования, была проверена с помощью компьютерного моделирования, а затем во время эксплуатационных испытаний на заводе. В этом приложении обратно спроектированное рабочее колесо было разработано для обеспечения производительности, идентичной производительности оригинала, но может быть специально разработано для другой рабочей точки или для совершенно новой производительности.

3D-модель обратного проектирования рабочего колеса для этого приложения показана на Рисунке 4.